Moule injection plastique

Les moules d’injection thermoplastique constituent l’outil principal pour la création de pièces plastique. Ils sont la catégorie de moules le plus utilisés dans le secteur de la plasturgie pour produire des pièces allant de petites à grandes séries.

Les moules pour l’injection plastique partagent différents éléments et caractéristiques communs :

- La Cavité et le Noyau : Ce sont les parties principales du moule qui définissent la forme de la pièce plastique à produire. La cavité est la partie qui crée la face externe de la pièce, tandis que le noyau forme les détails internes.

- Les Canaux d'Injection : Ce sont les passages par lesquels le plastique fondu est injecté dans la cavité du moule. Ils doivent être conçus pour assurer une distribution homogène du matériau et éviter les défauts de remplissage.

- Les Éjecteurs : Ce sont des composants du moule qui permettent d'éjecter la pièce plastique du moule une fois le processus d'injection terminé. Ils peuvent être activés mécaniquement ou hydrauliquement.

- Les Systèmes de Refroidissement : Ils sont utilisés pour contrôler la température du moule pendant le processus d'injection. Des canaux de refroidissement sont intégrés dans le moule pour dissiper la chaleur et assurer un refroidissement uniforme de la pièce.

- Les Systèmes de Ventilation : Ils sont utilisés pour évacuer les gaz ou l'air piégés dans le moule pendant le processus d'injection afin d'éviter les bulles d'air ou les imperfections de surface sur la pièce plastique.

Principe de Fonctionnement d’un moule pour l’injection plastique

Injection :

Le plastique sous forme de granulés est chauffé et fondu dans un cylindre chauffé de la presse à injecter. Une fois fondu, le plastique est poussé par une vis sans fin à travers la buse d'injection et injecté sous haute pression dans la cavité du moule.

Refroidissement :

Une fois que le plastique a été injecté dans le moule, le processus de refroidissement commence. Les canaux de refroidissement intégrés dans le moule dissipent la chaleur, permettant au plastique de durcir et de prendre la forme de la cavité.

Éjection :

Une fois que le plastique a suffisamment refroidi et durci, les éjecteurs sont activés pour éjecter la pièce plastique du moule. La pièce est ensuite récupérée et le moule est prêt pour un nouveau cycle d'injection.

Injection bi-matière

L'injection plastique bi-matière, également connue sous le nom de bi-injection, est une technique avancée utilisée dans la fabrication de pièces plastiques. Elle implique deux étapes de moulage successives, chacune utilisant un matériau thermoplastique différent. Cette approche permet de créer des pièces complexes avec des caractéristiques spécifiques répondant à divers besoins esthétiques et fonctionnels.

Cette méthode est couramment employée pour produire des pièces ayant des caractéristiques telles que :

- Des combinaisons de couleurs contrastées ou des zones colorées distinctes.

- Des compositions de matériaux variées, avec par exemple des zones rigides et souples, ou l'utilisation de matériaux techniques et esthétiques.

- Des fonctionnalités spéciales telles qu'un effet de "grip" pour une meilleure adhérence ou un toucher "soft" pour un confort accru.

En plus de répondre à ces exigences de conception, l'injection bi-matière offre également des avantages pratiques. Par exemple, elle permet l'intégration directe de fonctions d'étanchéité dans la pièce, évitant ainsi le besoin d'assemblages supplémentaires et améliorant l'efficacité du processus de fabrication.

Pour mettre en œuvre cette technique, plusieurs types de moules sont utilisés :

- Les moules par transfert : La pièce est déplacée manuellement ou par un système robotisé dans le même moule pour la seconde injection.

- Les moules avec plateau rotatif : La partie mobile du moule tourne de 180 degrés pour placer le premier moulage dans l'empreinte de la seconde matière, facilitant ainsi le processus.

- Les moules avec base rotative : Le mécanisme de rotation est intégré au moule lui-même, permettant à l'empreinte mobile de pivoter avant de revenir dans sa position initiale.

- Les moules à écluse ou par recul de cale : Un mouvement de noyau crée l'espace nécessaire pour la seconde injection.

Ces différentes approches offrent une grande flexibilité et une précision permettant de produire des pièces bi-matière sophistiquées, répondant ainsi aux exigences les plus complexes des applications industrielles.

Envie d'en savoir plus sur l'injection bi-matière ? En savoir +

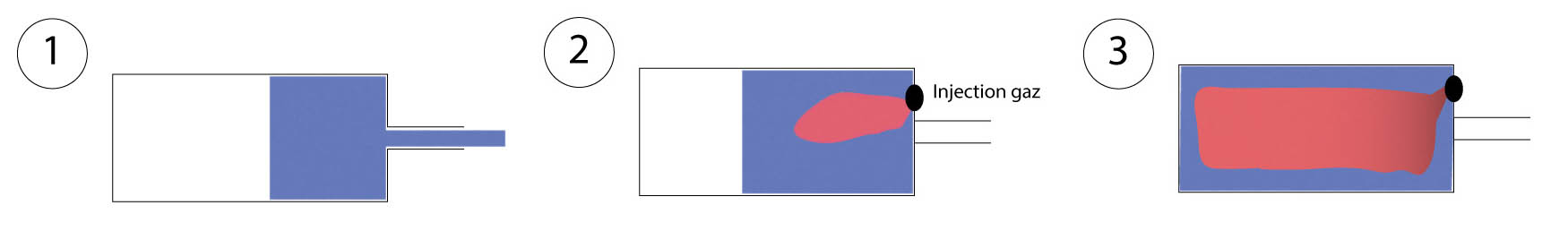

Injection veine gaz

Un moule d'injection avec une veine de gaz, également appelé moule à canaux chauds, est un dispositif spécialement conçu pour le processus d'injection plastique, visant à optimiser le remplissage de la cavité du moule et à améliorer la qualité des pièces moulées. Le moule à canaux chauds est généralement fabriqué en acier trempé de haute qualité pour assurer sa durabilité et sa résistance à la chaleur et à la pression.

Fonctionnement :

Avant le début du processus d'injection plastique, les canaux intégrés au moule sont alimentés en gaz d'azote à haute pression.

Lorsque le plastique fondu est injecté dans la cavité du moule, l'azote circulant dans les canaux agit comme un coussin de gaz qui pousse le plastique fondu vers les zones les plus éloignées de la cavité du moule.

Cela permet un remplissage plus uniforme de la cavité du moule, réduisant ainsi les risques de défauts de moulage tels que les marques de soudure, les lignes de flux ou les vides d'air.

Avantages :

- Alléger les pièces plastiques (jusqu’à 40%)

- Renforcer mécaniquement, en supprimant les nervures, en plaçant des veines gaz judicieusement

- Garantir un dimensionnel, retraits et contraintes maîtrisés

- Oser un design différent, possibilité de varier les épaisseurs

- Supprimer les retassures, des états de surfaces améliorés et des lignes de recollement maîtrisées

- Diminuer les forces de fermeture

- Réduire le temps de cycle

Envie d'en savoir plus sur l'injection veine gaz ? En savoir +

Moule compression

NOCENTE dispose d’une grande expertise technique sur les moules de compression utilisés pour la production de pièces en matériaux composites, caoutchouc ou silicone. Le matériau est placé dans la cavité du moule avant d'être comprimé sous pression.

En savoir +Moule injection thermodur

L'injection thermodur est un procédé de fabrication utilisé pour transformer des matières thermodurcissables en pièces finies. Les thermodurcissables durcissent de manière irréversible lorsqu'ils sont exposés à la chaleur et à la pression, formant des liaisons chimiques robustes.

En savoir +