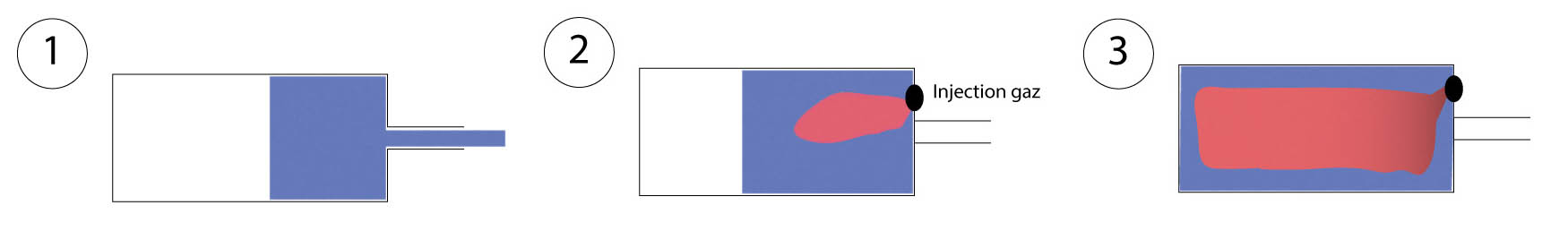

Injection veine gaz

L'injection plastique avec ajout de gaz azote, également appelée technologie d'injection assistée par gaz (GI), est une méthode avancée utilisée dans le processus de fabrication des pièces plastiques. Cette technique implique l'utilisation d'un gaz, généralement de l'azote, pour remplir partiellement la cavité du moule pendant l'injection plastique. Cette pressurisation par le gaz contribue à améliorer la qualité et les caractéristiques des pièces plastiques produites.

L'ajout de gaz azote pendant le processus d'injection plastique présente plusieurs avantages techniques significatifs. Tout d'abord, il permet de réduire les contraintes internes dans la pièce en cours de refroidissement, ce qui contribue à minimiser le gauchissement et la déformation. En outre, l'injection assistée par gaz favorise une meilleure répartition du matériau plastique dans la cavité du moule, ce qui améliore l'homogénéité de la pièce et réduit les défauts tels que les marques de flux et les lignes de soudure.

Par ailleurs, l'utilisation de gaz azote permet également d'optimiser les temps de cycle de production. En remplissant partiellement la cavité du moule avec du gaz, le temps de refroidissement du plastique est réduit, ce qui permet d'accélérer le processus global d'injection et d'augmenter le rendement de production.

L'utilisation de l'injection plastique assistée par gaz, avec l'ajout de gaz azote, a des implications spécifiques pour la conception et la fabrication de l'outillage. Voici quelques-unes des spécificités importantes à considérer pour l'outillage :

- Conception du moule : La conception du moule doit intégrer des canaux spécifiques pour le passage du gaz dans la cavité du moule. Ces canaux doivent être dimensionnés et positionnés de manière à assurer une distribution uniforme du gaz dans toute la cavité. De plus, il est essentiel de concevoir le moule de manière à minimiser les pertes de gaz et à éviter les zones mortes où le gaz pourrait rester piégé.

- Matériaux du moule : Les matériaux utilisés pour la fabrication du moule doivent être choisis avec soin pour résister aux températures élevées et aux pressions de gaz. Des aciers spéciaux résistants à l'usure et à la corrosion sont souvent utilisés pour fabriquer des moules pour l'injection assistée par gaz.

- Refroidissement efficace : Comme le processus d'injection assistée par gaz réduit le temps de refroidissement du plastique, il est crucial que le moule soit équipé d'un système de refroidissement efficace. Des canaux de refroidissement spécifiques doivent être intégrés au moule pour évacuer la chaleur rapidement et uniformément, ce qui permet de maintenir des températures de fonctionnement optimales et de garantir la solidification uniforme du plastique.

- Contrôle de la pression : Le moule doit être équipé de systèmes de contrôle de pression pour surveiller et réguler la pression de gaz pendant le processus d'injection. Cela garantit que la pression de gaz est maintenue dans les limites spécifiées pour éviter tout défaut de pièce, tel que le tassement excessif du plastique.

Aspect pièces plastique

L'état de surface d'une pièce en plastique est un aspect crucial qui définit la finition appliquée dans la partie moulante de l'outillage. Il est primordial de sélectionner le bon état de surface dès la phase de conception du moule.

En savoir +Injection bi-matière

L'injection plastique bi-matière, aussi appelée bi-injection, est une méthode avancée pour la production de pièces plastiques. Il se distingue par la mise en œuvre de deux moulages successifs, chacun réalisé avec un matériau thermoplastique différent.

En savoir +