Conception moule injection plastique

La conception de moules/outillages au sein du bureau d’étude de NOCENTE constitue notre coeur de métier et l’étape fondamentale dans le processus de fabrication industrielle de pièces plastique. Cette phase réalisée en coordination avec l’atelier de fabrication nous permet d’optimiser la conception et de gagner en réactivité entre le client, la conception et la fabrication de l’outillage par l’atelier mouliste.

Cette phase de conception de l’outillage requiert une expertise technique pointue et l'utilisation de logiciels de CAO avancés tels que TOPSOLID, ainsi que des études de rhéologie pour garantir la qualité et la performance du moule final.

Quelles sont les étapes de conception des outillages au sein de NOCENTE

1. La conception de l’outillage se base sur les besoins et spécifications énoncés par le client pour la pièce plastique finale en termes d’exigences fonctionnelles, des contraintes de fabrication, des critères esthétiques et des normes de l'industrie.

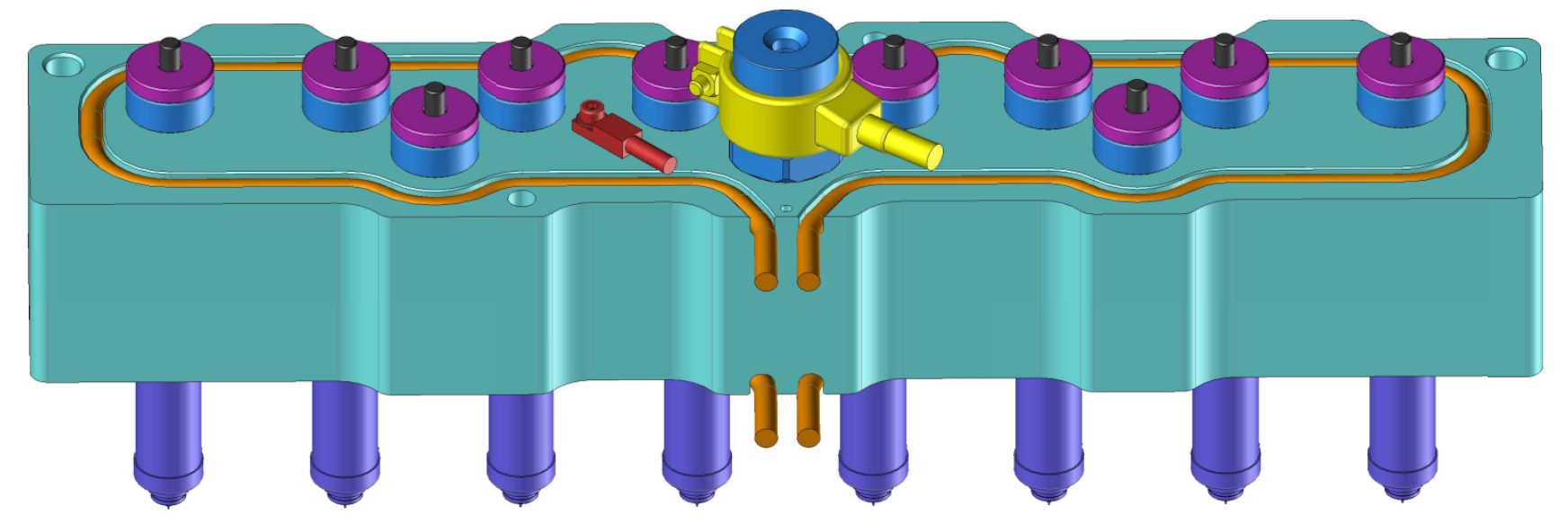

2. Les canaux d’injection sont conçus et optimisés de manière efficace en tenant compte de la géométrie de la pièce, des exigences de remplissage et des contraintes de fabrication. Les fonctionnalités avancées du logiciel permettent de créer des chemins d'écoulement optimaux pour assurer une distribution homogène du plastique fondu dans la cavité du moule.

3. Intégration des composants standard tels que des inserts, des éjecteurs et des systèmes de refroidissement dans la conception du moule/outillage. Cela permet de standardiser et de paramétrer le processus de conception en utilisant des éléments prédéfinis et en minimisant le temps nécessaire à la modélisation.

4. La simulation et analyse permettent de tester virtuellement le comportement et la cinématique du moule/outillage dans des conditions de production. Les ingénieurs peuvent évaluer les performances du moule, détecter les éventuels problèmes de remplissage ou de refroidissement, et optimiser les paramètres de conception avant la fabrication.

NOCENTE réalise des études de rhéologie afin d’optimiser la conception de l’outillage et de la pièce plastique.

Cette analyse de l’écoulement de matière permet :

1. Analyse du flux de plastique : Les études de rhéologie permettent d'analyser le comportement du plastique fondu lors de son injection dans le moule. Cela inclut la compréhension du flux de matière, des contraintes de cisaillement et des phénomènes de refroidissement, qui ont un impact direct sur la qualité et la précision des pièces produites.

2. Prédiction des défauts de remplissage : En utilisant des logiciels de simulation rhéologique, les ingénieurs peuvent prédire et analyser les défauts de remplissage tels que les marques de flux, les marques de brûlure ou les lignes de soudure. Cette analyse permet d'identifier les zones critiques du moule et d'apporter des modifications appropriées pour améliorer le processus d'injection.

3. Optimisation des paramètres d’injection : Les études de rhéologie permettent également d'optimiser les paramètres d’injection tels que la pression d'injection, la vitesse d'injection et la température du plastique fondu. En ajustant ces paramètres en fonction des caractéristiques rhéologiques du matériau, il est possible d'améliorer la qualité des pièces produites et d'optimiser les performances du moule/outillage.

Conception pièce plastique

La conception de pièces plastiques moulées par injection est un processus complexe qui nécessite de prendre en compte plusieurs aspects pour garantir la qualité, la fonctionnalité et la facilité de fabrication des pièces.

En savoir +Prototypage plastique

Le prototypage plastique constitue une étape essentielle dans le processus de développement des pièces destinées au moulage par injection. Il permet de créer des prototypes uniques ou en petite série.

En savoir +